Qualidade de Energia na Indústria: Como Proteger Processos, Reduzir Custos e Aumentar a Produtividade

Problemas de qualidade de energia custam à indústria brasileira mais de R$ 100 bilhões anualmente, um número que reflete paradas de produção, danos a equipamentos e perdas de competitividade. Em uma era definida pela Indústria 4.0, onde a automação, a robótica e os sistemas de controle digital são a espinha dorsal das operações, a estabilidade da energia elétrica deixou de ser um detalhe técnico para se tornar um fator crítico de sucesso. A crescente dependência de equipamentos eletrônicos sensíveis, como CLPs, inversores de frequência e servidores, torna qualquer anomalia na rede elétrica uma ameaça direta à produtividade e à lucratividade.

Afundamentos de tensão, distorções harmônicas e microinterrupções são inimigos silenciosos que causam estragos diários, resultando em paradas inesperadas, retrabalho, custos de manutenção elevados e, em casos extremos, riscos à segurança dos colaboradores. Ignorar a qualidade da energia é como construir um arranha-céu tecnológico sobre uma fundação instável: o colapso é uma questão de tempo.

Este guia completo foi elaborado para desmistificar o tema e fornecer um roteiro prático para gestores e engenheiros. Nele, você encontrará uma análise aprofundada dos principais problemas, as normas técnicas que regem o setor, as soluções tecnológicas mais eficazes e, o mais importante, como transformar a gestão da qualidade de energia em um poderoso motor de retorno sobre o investimento (ROI). A tese é clara: qualidade de energia não é um custo, mas um investimento estratégico essencial para a competitividade e a sustentabilidade de qualquer operação industrial moderna.

O Que É Qualidade de Energia e Por Que Ela É Vital na Indústria?

Em termos simples, qualidade de energia elétrica refere-se a um conjunto de parâmetros que garantem que a energia fornecida aos equipamentos esteja livre de distúrbios que possam comprometer seu funcionamento. É crucial entender a diferença fundamental entre ter energia disponível e ter energia de qualidade. A primeira apenas garante que as luzes se acendam; a segunda garante que a linha de produção automatizada opere sem falhas, que os dados não sejam corrompidos e que os motores não sofram desgaste prematuro.

A qualidade de energia é a coluna invisível da produtividade industrial. Ela não aparece nos relatórios de produção, mas sua ausência é sentida de forma devastadora nos indicadores de desempenho. Quando essa coluna enfraquece, toda a estrutura produtiva sofre. As consequências macro de uma má qualidade de energia são severas e mensuráveis:

-

Redução da Produtividade: Paradas inesperadas em processos contínuos podem levar a perdas de até 20% na capacidade produtiva.

-

Aumento dos Custos de Manutenção: Equipamentos operando sob estresse elétrico falham com mais frequência, elevando os custos de manutenção em até 30%.

-

Perdas de Produção e Retrabalho: Uma microinterrupção pode inutilizar um lote inteiro em indústrias como a farmacêutica ou alimentícia, exigindo descarte e retrabalho.

-

Redução da Vida Útil de Equipamentos: Motores, transformadores e componentes eletrônicos submetidos a harmônicos e flutuações de tensão têm sua vida útil drasticamente reduzida.

-

Problemas de Segurança: Falhas em sistemas de controle podem levar a situações de risco para os operadores.

-

Impacto na Qualidade do Produto Final: Variações de energia podem afetar a precisão de máquinas CNC, robôs de solda e outros equipamentos, comprometendo a qualidade e a consistência do produto.

No cenário da Indústria 4.0, essa importância é amplificada. Sensores, sistemas ciberfísicos e a Internet das Coisas (IoT) dependem de uma alimentação elétrica impecável. Uma pequena anomalia pode não apenas parar uma máquina, mas também corromper dados valiosos, interrompendo toda a cadeia de valor conectada.

Os Inimigos Ocultos: Principais Problemas de Qualidade de Energia na Indústria

Para combater um problema, é preciso conhecê-lo em detalhes. Abaixo, detalhamos os distúrbios mais comuns que sabotam silenciosamente as operações industriais, juntamente com seus impactos devastadores.

Afundamentos de Tensão (Sags)

Os afundamentos, ou quedas momentâneas de tensão, são os vilões mais frequentes, responsáveis por 43% das paradas em linhas automatizadas.

-

Causas: Partida de grandes motores na própria planta, curtos-circuitos na rede da concessionária ou manobras de carga.

-

Impactos: Mesmo um afundamento que dure uma fração de segundo pode desligar CLPs, reiniciar drives de velocidade variável e travar sistemas de controle. Imagine uma linha de montagem automotiva parando subitamente: o custo de reinicialização e a perda de produção podem chegar a R$ 45.000 por hora.

Distorções Harmônicas

Geradas por cargas não-lineares, as harmônicas são “poluentes” da rede elétrica interna. Estima-se que 87% das instalações industriais com alta densidade de inversores de frequência sofram com níveis preocupantes de distorção harmônica.

-

Causas: Inversores de frequência, retificadores, fontes de alimentação chaveadas e sistemas de iluminação LED.

-

Impactos: Sobre aquecimento de transformadores, cabos e motores; falha prematura de bancos de capacitores; e medições errôneas em instrumentos, levando a decisões operacionais equivocadas.

Flutuações de Tensão (Flicker)

São variações rápidas e repetitivas na amplitude da tensão, percebidas principalmente na iluminação (efeito de “piscar”).

-

Causas: Operação de grandes cargas com variação cíclica, como fornos a arco, máquinas de solda e prensas.

-

Impactos: Além do desconforto visual e da fadiga para os trabalhadores, o flicker pode afetar processos sensíveis que dependem de estabilidade, como inspeção por visão computacional.

Interrupções Momentâneas

São perdas totais de tensão por um curto período, geralmente de alguns ciclos a poucos segundos.

-

Causas: Atuação de relés de proteção na rede da concessionária para eliminar um defeito transitório.

-

Impactos: O efeito é catastrófico em processos contínuos. A reinicialização de uma planta petroquímica ou de uma linha de produção de papel pode levar horas, gerando perdas financeiras massivas.

Desequilíbrio de Fases

Ocorre quando as tensões ou correntes nas três fases do sistema elétrico não são iguais.

-

Causas: Distribuição desigual de cargas monofásicas na planta ou falhas em transformadores.

-

Impactos: Um desequilíbrio de tensão de apenas 2% pode causar um desequilíbrio de corrente de até 20% em motores trifásicos, resultando em sobreaquecimento e na redução da vida útil do motor em até 22%.

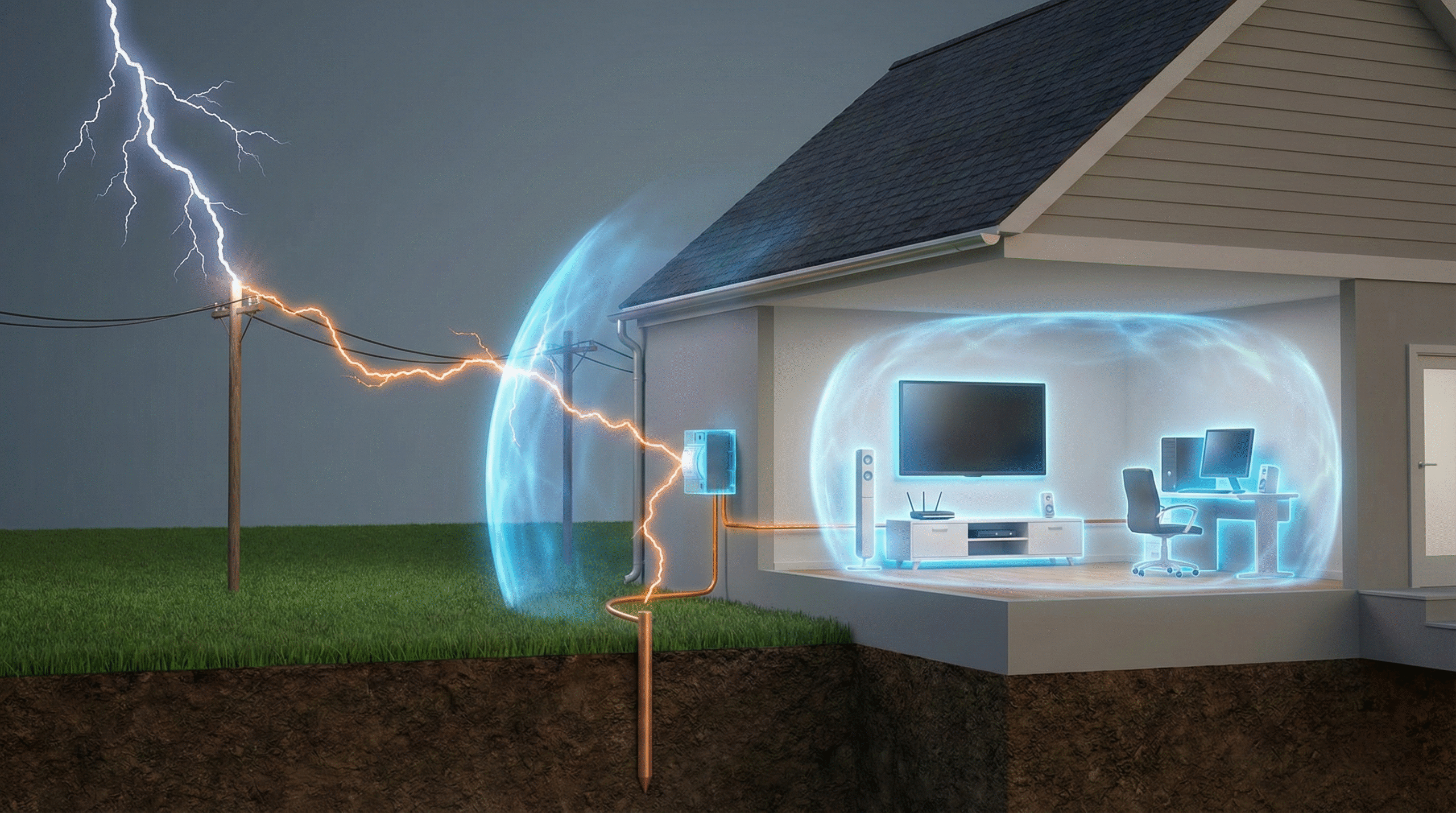

Transitórios e Surtos de Tensão

São picos de tensão de altíssima amplitude e curtíssima duração. Segundo estudos, são responsáveis diretos por 29% das falhas inexplicáveis em sistemas eletrônicos.

-

Causas: Descargas atmosféricas (raios), chaveamento de grandes cargas ou de bancos de capacitores.

-

Impactos: Danificam ou destroem componentes eletrônicos sensíveis, como placas de controle, fontes de alimentação e interfaces de comunicação, causando paradas súbitas e custos de reposição elevados.

O Alicerce da Qualidade: Normas Técnicas e Padrões de Conformidade

Diagnosticar e solucionar problemas de qualidade de energia não é um exercício de adivinhação. É uma ciência guiada por normas e padrões técnicos robustos, que servem como a linguagem universal para medição, análise e conformidade. Elas são o alicerce que garante que as soluções sejam eficazes e os diagnósticos, precisos.

As principais referências para a indústria brasileira são:

-

PRODIST Módulo 8 (ANEEL): É o principal regulamento nacional. Ele define os parâmetros de qualidade da tensão em regime permanente (como variações de tensão) e os indicadores de conformidade para eventos de curta duração, como afundamentos (DRP) e interrupções (DRC).

-

IEC 61000 (série): Esta série de normas internacionais sobre Compatibilidade Eletromagnética (EMC) é a referência mundial. A IEC 61000-4-30 Classe A, em particular, define a metodologia e a precisão para os instrumentos de medição de qualidade de energia, garantindo que os resultados sejam confiáveis e comparáveis.

-

IEEE 519: Padrão internacionalmente reconhecido que estabelece os limites recomendados para as distorções harmônicas de corrente e tensão na fronteira entre a concessionária e o consumidor, protegendo tanto a rede interna quanto a rede pública.

-

Curva ITIC/CBEMA: Mais do que uma norma, é uma curva de referência que define a tolerância de equipamentos de tecnologia da informação a variações de tensão. Ela ajuda a visualizar se um afundamento de tensão específico tem potencial para causar uma parada no equipamento.

-

Normas Setoriais: Indústrias críticas como a farmacêutica, de semicondutores e alimentícia frequentemente adotam requisitos internos ainda mais rigorosos do que os padrões gerais para garantir a integridade total de seus processos.

Essas normas não apenas definem os problemas, mas também orientam a seleção de tecnologias de mitigação e estabelecem as metas de desempenho que um sistema elétrico industrial confiável deve atingir.

O Arsenal da Proteção: Tecnologias e Soluções para a Qualidade de Energia

Com um diagnóstico preciso em mãos, baseado em medições confiáveis, a indústria pode lançar mão de um verdadeiro arsenal de tecnologias para proteger seus processos. A abordagem correta não é reativa, mas sim proativa e estratégica.

Monitoramento Contínuo: A Primeira Linha de Defesa

A base de qualquer programa de gestão é o monitoramento. Analisadores de Qualidade de Energia Classe A, sejam portáteis (para campanhas de medição) ou fixos (para monitoramento contínuo de cargas críticas), são essenciais. Eles permitem:

-

Detectar problemas de forma precoce.

-

Correlacionar eventos elétricos com paradas de produção.

-

Analisar tendências para prever falhas.

-

Validar a eficácia das soluções implementadas.

Mitigação e Correção Específica

Cada problema exige uma solução específica. As principais tecnologias incluem:

-

Supressores de Surto (DPS): Protegem contra transitórios e descargas atmosféricas.

-

Filtros de Harmônicos: Podem ser passivos (para cargas específicas) ou ativos (solução global que injeta correntes para cancelar as harmônicas), essenciais em plantas com muitos inversores.

-

Estabilizadores e Condicionadores de Energia: Corrigem flutuações e afundamentos de tensão para proteger cargas sensíveis.

-

Sistemas UPS (No-breaks): A solução definitiva para cargas críticas, garantindo energia ininterrupta e de alta qualidade mesmo durante quedas totais. A topologia online de dupla conversão oferece o maior nível de proteção.

-

Sistemas de Aterramento Adequados: Um aterramento bem projetado é fundamental para a segurança e para dissipar ruídos elétricos, melhorando a qualidade geral.

O Poder do ROI: Um Caso Real de Sucesso

Uma indústria metalúrgica no Sul do Brasil enfrentava paradas constantes em sua linha de trefilação, com perdas estimadas em R$ 30.000 por evento. Um diagnóstico detalhado revelou que 90% das paradas eram causadas por afundamentos de tensão. Após um investimento em um sistema de correção de sags para proteger os drives principais, o resultado foi impressionante: uma redução de 92% no número de paradas, com um payback do investimento em apenas 4 meses. Este caso ilustra perfeitamente como uma solução direcionada transforma um prejuízo recorrente em lucro.

Implementando a Qualidade de Energia: Estratégias e Retorno sobre o Investimento (ROI)

Adotar uma cultura de qualidade de energia é um processo estratégico. O caminho para a excelência passa por uma implementação faseada e inteligente.

-

Avaliação e Diagnóstico: O primeiro passo é sempre uma campanha de medição abrangente com analisadores Classe A para criar um “mapa de saúde” da rede elétrica. Este diagnóstico deve identificar os pontos mais vulneráveis e quantificar o impacto financeiro de cada tipo de distúrbio.

-

Priorização de Investimentos: Nem todos os problemas precisam ser resolvidos de uma vez. A prioridade deve ser dada às cargas mais críticas, aquelas cujo impacto de parada é maior, ou aos problemas mais recorrentes.

-

Implementação Gradual: Comece com as soluções de maior impacto e ROI mais rápido (como no caso da metalúrgica). O sucesso desses projetos iniciais ajuda a justificar investimentos futuros.

O retorno sobre o investimento em projetos de qualidade de energia é multifacetado e vai muito além de apenas evitar paradas. Ele se manifesta em:

-

Redução direta de perdas de produção (aumento do OEE).

-

Diminuição de custos de manutenção e de reposição de peças.

-

Aumento da vida útil de ativos valiosos (motores, transformadores).

-

Melhora da eficiência energética, pois harmônicas e desequilíbrios causam perdas elétricas.

-

Vantagem competitiva através de maior confiabilidade e qualidade do produto.

Com as estratégias corretas, é possível alcançar uma redução de até 90% nas paradas causadas por problemas elétricos, tornando a qualidade da energia um dos pilares mais sólidos para o sucesso da Indústria 4.0.

Conclusão: Transforme um Risco Invisível em Vantagem Competitiva

A qualidade da energia deixou de ser um tópico para especialistas em eletricidade e se tornou uma pauta estratégica na mesa de qualquer gestor industrial. Em um mercado onde cada segundo de produção conta e a tecnologia dita o ritmo da competitividade, ignorar a estabilidade da sua rede elétrica é um risco que nenhuma empresa pode se dar ao luxo de correr.

Como vimos, os impactos da má qualidade de energia são diretos, mensuráveis e severos, afetando produtividade, custos, vida útil de ativos e segurança. No entanto, as soluções são igualmente concretas e oferecem um retorno sobre o investimento rápido e substancial. Investir em diagnóstico, monitoramento e tecnologias de mitigação não é um custo, mas a construção de uma fundação robusta sobre a qual a eficiência, a automação e a lucratividade da Indústria 4.0 podem prosperar.